|

Урало-Сибирская научно-практическая конференция |

|

|

|

В.П. Строшков, В.А.

Пшеничников, В.Л.

Кожевников,

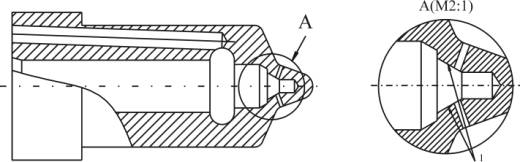

На ряде машиностроительных предприятий, в том числе на ОАО «Турбомоторный завод» (г.Екатеринбург), при изготовлении деталей двигателей применяется много ручных операций, что отрицательно влияет на воспроизводимость и взаимозаменяемость изделий. В частности, в технологическом процессе при изготовлении рабочих конусов корпусов распылителей (форсунок) дизельных двигателей (рис.1) в цехе М-5 ОАО «ТМЗ» используются следующие операции: предварительное и окончательное зенкование, термическая обработка, шлифование. Причем окончательная доводка, то есть шлифование осуществляется вручную. Используемая в качестве притира игла одновременно является запирающей рабочий конус и комплектуется строго с данным корпусом распылителя. При таком техническом процессе утеря конкретной иглы ведет к негодности конкретной форсунки, т.к. нет полной воспроизводимости размеров рабочих конусов. Кроме того, шлифование и последующее полирование поверхности конусов являются достаточно трудоемкими операциями. Нами была разработана и внедрена технология электрохимической размерной обработки (ЭХРО) рабочего конуса корпуса распылителя, которая исполняется на имеющемся на ОАО «ТМЗ» оборудовании. Был реализован импульсно-циклическический метод ЭХРО, при котором импульсы технологического напряжения между вибрирующим катодом-инструментом и анодом-заготовкой синхронизированы с колебаниями катода и подаются в межэлектродный промежуток при максимальном приближении электрода-инструмента к обрабатываемой поверхности [1]. Одновременно с этим осуществляется поступательное движение электрода-инструмента относительно заготовки с линейной скоростью, равной скорости съема материала (анодного растворения). Реализация этого метода позволяет достичь максимальной производительности при высокой точности обработки и качестве обработанной поверхности. Во избежании паразитного растравливания внутренней поверхности корпуса распылителя, равно как и вероятного короткого замыкания мехжду катодом-инструментом и анодом-заготовкой, поверхность электрода-инструмента кроме рабочей в виде конуса, который нужно оформить, изолирована прочным диэлектрическим материалом – керамической трубкой из оксида алюминия Al2O3. Наружная поверхность керамической трубки механически обрабатывается на высокоточном круглошлифовальном станке таким образом, чтобы служить своеобразным кондуктором при базировке рабочего конуса электрода-инструмента относительно обрабатываемой поверхности корпуса распылителя с требуемой точностью.

1

– обрабатываемые

поверхности. Термическая обработка корпуса распылителя производится перед процессом ЭХРО. Время доводки одного конуса методом ЭХРО составляет 4 мин. Воспроизводимость размеров рабочих конусов абсолютная, т.к. электрод-инструмент не подвержен износу. Чистота поверхности и точность обработки соответствует требованиям технической документации. Из технологического процесса изготовления корпусов распылителей исключены операции предварительной и окончательной зенковки, шлифовки и полировки рабочих конусов.

|